Abrindo a maioria dos livros acadêmicos, de gestão, produção, logística, entre outras sobre TPS (Toyota

Production System), a sensação é de que o kanban nada mais é do que uma ferramenta. Todavia, temos de

admitir que não há pensamento Lean sem kanban.

O Lean é uma abordagem de gestão única, porque ele não visa dizer às pessoas o que pensar ou o que fazer,

mas como pensar sobre as coisas para que tenham suas próprias ideias, percepções e iniciativas. Isso é o

que torna o Lean tão atraente e, ao mesmo tempo, tão inquietante para os chefes que preferem provar que

estão no comando, do “Pense como eu. Faça o que eu digo”, em vez de melhorar as coisas.

Mas o pensamento nunca acontece no vácuo. Pensamos dentro de um contexto ou melhor, dentro de um contexto

visual. Como os sinais visuais vão direto ao nosso cérebro, estamos menos cientes do que aquilo que nos é

falado. Ouvir algo é mais difícil de processar, pois passa pela linguagem, pelo argumento e pela

discussão, o que significa que retemos muito pouco do que escutamos. Por outro lado, temos a necessidade

de ver para crer. Se alguém lhe mostra algo obviamente errado, seu cérebro inicialmente acredita nisso

para somente depois, com muito trabalho, deixar de acreditar.

Se você quer que as pessoas sejam inteligentes sobre o que fazem, primeiro precisa é preciso projetar um

ambiente inteligente que possibilite que elas pensem. Todos os ambientes de trabalho são projetados, mesmo

que às vezes acidentalmente. O ambiente de trabalho cria as perguntas, embora raramente estejamos cientes

disso. Esse importante insight é o motivo de tantas técnicas Lean se concentrarem na definição do próprio

ambiente de trabalho antes de abordar o problema em si.

Na década de 1950, os engenheiros da Toyota descobriram que o segredo da qualidade e da

produtividade era o tempo de entrega, e não o custo unitário. Se você focar no custo unitário,

acabará produzindo volumes que não consegue vender, necessitando movimentar, armazenar, checar e,

eventualmente, “scrapear”(sic). Se você foca no lead time, você aumentará a rotatividade do capital,

evitar erros e custos altos e, tornará muito mais produtivo em geral. E o segredo para visualizar o lead

time é o kanban, nosso tema de hoje.

Todo produto é feito sob medida. Os produtos na prateleira do mercado são feitos por lotes, mas o que o

consumidor realmente leva é uma cesta ou carrinhos de produtos, que é uma montagem sob medida de compras

em uma sacola.

Imagine você preparando uma refeição em casa. Você pode fazer isso totalmente sob medida: indo ao mercado,

escolhendo os ingredientes, voltando para casa, preparando a refeição e comendo. Há um lead time claro

entre o tempo em que você sai da sua casa para ir ao mercado e quando você já está almoçando.

Ou, você pode abrir o congelador, encontrar um prato pronto, colocá-lo no micro-ondas e comer. O lead time

é muito mais curto, mas você precisa já ter comprado e colocado no congelador o prato pronto.

Ou, você pode abrir o armário, encontrar um dos muitos pacotes de macarrão que você tem lá, admitir que

você precisa parar de comprar tanto macarrão se não for comer, então, cozinhar.

Sim, você pode fazer tudo sob medida, incluindo pensar na receita conforme sua preferência, mas na

verdade, cedo ou tarde, você encontrará duas barreiras:

• A barreira do estoque: alguns itens precisam ser mantidos em estoque. Não faria nenhum sentido comprar

somente uma colher de azeite de oliva;

• A barreira do lote: alguns itens são comprados por lotes porque não vamos ao mercado todos os dias.

O segredo do kanban é colar um cartão de reposição de estoque em cada ponto em que você atinge a barreira

de estoque, em vez de utilizar lotes. Quando você tira um prato pronto do congelador, você já sabe que

precisa comprar outro. Quando você tira aquela cerveja que colocou no congelador, já sabe que precisa

colocar outra.

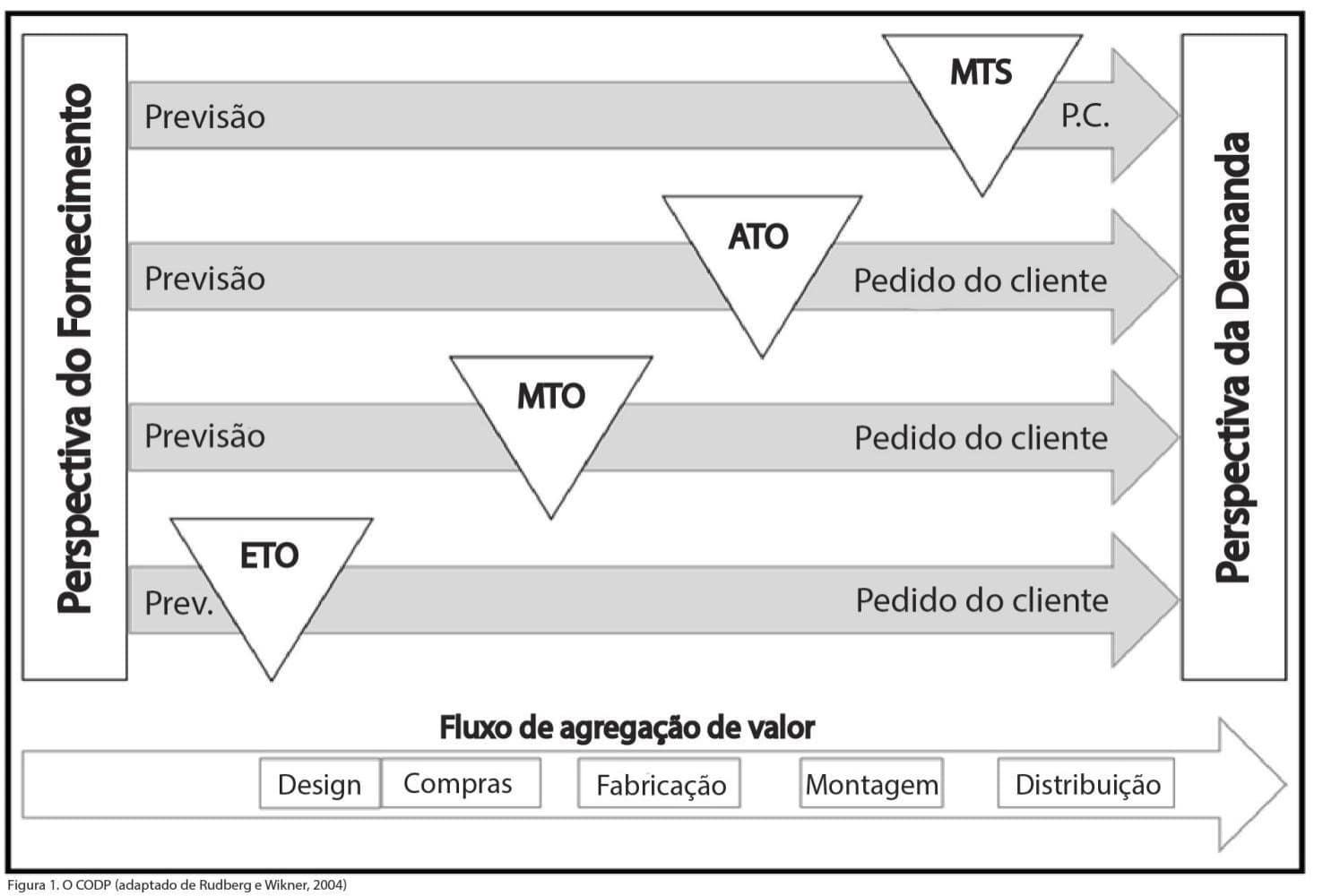

Tecnicamente, isso é chamado de ponto de desacoplamento do pedido do cliente (CODP). Ele pode ser usado

para distinguir entre diferentes abordagens de manufatura, como engenharia sob encomenda (ETO), produção

sob encomenda (MTO), montagem sob encomenda (ATO) e produção para estoque (MTS). Conforme ilustrado

abaixo, o CODP separa a parte da cadeia de abastecimento que responde diretamente à demanda do cliente da

parte que depende de previsões e especulações.